| PAGE | 1 | 2 | 3 | |

| �@ | |

|

�@ |

|

|

| �ʐ^1 |

|

�@�C���_�X�g���A���E�f�U�C���̃��f�����[�L���O�ɓK����Z�p�̈�Ƃ��āA�Y�ƍH�|�������E���H�ȂŁA��Ƃ��Ď��Ƃɂ��b�����H�Z�p�̎��K���s�����B |

| ���K���e |

| ���@�� | 4�P�� |

| �e�[�} | 1. ���Ƃɂ��b�����H 2. �X�s�j���O�ɂ����H 3. �\�ʏ��� |

| �w���� | �Y�ƍH�|�������Z�� �����V�O�Y�搶 |

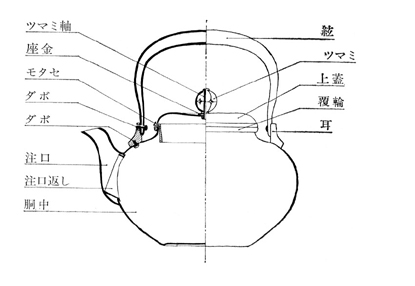

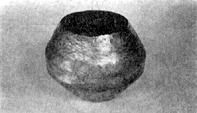

| �@�b�����H�͎�H�ƓI�ȗv�f�������A���ɋ��E��E�����̍����ȋ����ɂ���āA��i���삷��H�|�F�̋������H�ł���A���K�͂Ȑݔ��Ǝ��H��̊��p�ɂ���āA���G�Ȍ`�Ԃ����R�ɐ���o������@�ł���B���̂悤�ȗ��_���C���_�X�g���A���E�f�U�C���̃��f�����[�L���O�Ɋ��p���A�f�U�C���̌����E�`�B�ɖ𗧂Ă邱�Ƃ͏o����B �@�������A���Ƃɂ��b�����H�Z�p�͐E�l�̘r����r�ւƎ����̂����ʂœK���ȉ�������Ȃ��B�����Ŏ�X�̒b�����H�Z�p���p�����č��u�������v�̐����ǂ��Ċ�{�I�Z�p���Љ��B �������̐��� �@�������E�Ԋ�E���E�M���̐���́A�b���i�ł����j�Z�p��p�������̉Y���𗘗p���ĕ���Ȕ��ɉ��H���قǂ����A������L�W�����Đ��i�Ɏd�グ��B �@�������͎ʐ^1�E�}1�̔@���A�����A�W�A�����A��������Ȃ肽���Ă���A���ꂼ��̕��i�f�E�Ȃ��E�i��E�E�߁E�ڒ����̒b�����H�Z�p�ɂ���Đ��삵�g����B �@�ޗ��͓W�����E���H���E�ϐH���ɕx�ݕ\�ʏ����i���b�L�E���F�j�̗e�Ղȓ����g�p����B |

|

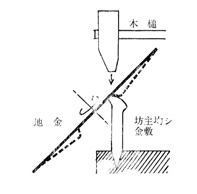

| �}1 |

|

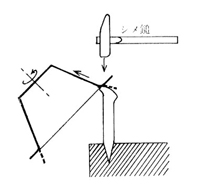

| �}2 |

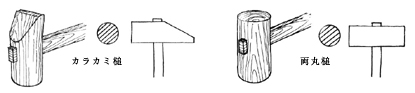

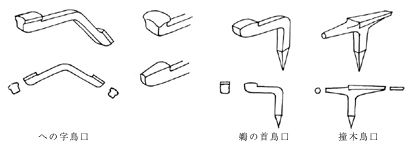

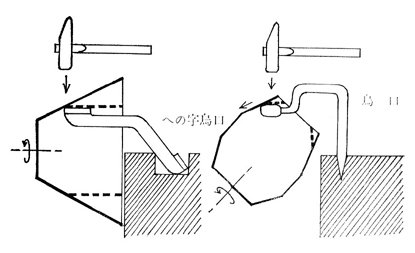

| I�@�b�����H�ɕK�v�ȍH��E�ݔ� 1. �@�ƁF�J���J�~�ƁE���ےƁi�}2�j 2. ���@�ȁF�J���J�~�ȁA�V���ȁA�R�V�L�ȁA�G�X�q�ȁA��ȁB�i���ɃJ���J�~�Ȃ͍L�͈͂Ɏg�p����̂ŁA�d�ʂ̈ق�������ނ��K�v�ł���B�j�i�}3�j 3. ���@�~�F���ۋς��A�p�ς��A�V��ς��A��̒܋ς��A��Ǘt�ς��Ȃǂ̎�ނ�����B�i�}4�j �@���ۋς��A�p�ς��͒فE���Ȃǂ̒�̉��ʂ�ɋς��̂ɗp����B�V��ς��͕���Ȕ����i��̂ɗp����B���Â����|�ō���A�ς��ʂ͍|�ŏē��ꂪ���Ă���B �@�ς����~�͉��H���Ɏ�X�̑傫���̂��̂��g��������̂ŁA�e��Ƃ�����ނ̑傫���̕���p�ӂ���K�v������B 4. �G�@���F�ւ̎��G���A�L�̎�G���E���؉G���Ȃǂ̎�ނ�����B�i�}5�j �@�ւ̉F�����E�L�̎�G���͎M�E��Ȃǂ̌`���i��̗p����B���؉G���͉~����̋Ȃ��ƒ����̐܂�Ȃ��ɗp����B �@�G�����ς����~���l�A��X�̑傫���̂��̂��K�v�ł���A���ɂւ̎��G���͑Ō��ʂ�R�̈Ⴄ���̂��K�v�ł���B 5. �ؔ��F���n�A���n�A���n������B���n�͐n��������̂��̂ł���A�����ɐ�̂ɗp����B���n�͋Ȃ蔢�Ƃ������A�n�������{����Ȃ��Ă���A�������R�ȋȏ�ə���̂ɗp����B���n�͐n���S�̂��p�Ȃ��Ă��āA���ɍE��蔲���Ƃ��ɗp����B�i��������ɂ͐蔢�͕s�K���ł��̏ꍇ�͉��؋@���g�p����B�j 6. �H���F�b�����H�ɂ͓��ɋ��~�E�G�����g�p���Ēȑł����s�Ȃ��̂ŁA���~�E�G������������ێ����Ȃ���Ȃ�Ȃ��̂ŁA���a50cm�E����50cm�قǂ̖ؐ��̑���g�p����B���̑��A���X���|����d����H�ɂ͊���̍�Ƒ���g�p����B 7. �d��H��F���X���i�r�E���E�d��E�H�p�g���X���j�A�L�T�Q���B 8. ���̑��̍H��E�ݔ��F�K�X�o�[�i�[�E��ՁE�X�R���E�g�[�X�J���E�R���p�X�E�J���p�X�E�X�e�����X�E�X�P�[���E�m�M�X�E�r���j�E�R���v���b�T�[�E |

| �}3 |

|

| �}4 |

|

| �}5 |

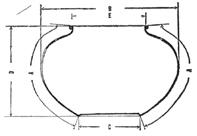

| II�@�����̐��� 1. �ޗ� �@���A����0.7m/m�`0.8m/m 2. �H�� �@�����̐���͍i����H����ł���̂ŁA�i��G��ł���V���ȁE�V��ς����~�E�ւ̎������E�H�����g�p����B�V��ς����~�͍i����H�ɂ���Č`�����o���ꍇ�ɕK�����߂Ɏg���H��ł����āA�Ō��ʂ�R�̍\���͈��ł���B �@�ւ̎��G���͓��i��E�p�Ȃɏd�v�ȍH��ł���A����}�ʂɂ���ď�ɑŌ��ʂ�R�̍\����I�����g�p����̂Ő���ޕK�v�Ƃ���BR�̍\���͈͂͐���}�ʂ�R���͂��ɏ��������Ƃ������ł��萻��}�ʂƓ���R�ł͎g�p�o���Ȃ��B�܂�R������������ꍇ���@���ꂽ���i�̉��ʂ��Ђǂ��ړI�̌`�ԂɒB���Ȃ��B 3. �n����� �@�����̂悤�ȔC�ӂ̕s�K���ȕ\�ʂ����`�ԁi�D�M�E�ԕr�j�����ɂ́A�`�Ԃ̕\�ʐςɉ��H���ɂ���������̉��т��l���ɓ���āA���̌v�Z���ʼn~�`�̒n����B�i�}6�j 4. ���`1�\�i�� �@�n�����ɂ���ę������n���ɒ�ʂƂȂ镔���𒆐S���R���p�X�Ōr�����A�n���S�̂ɏē݂����s���B���ɐ}7�̂悤�ɓ����̒�ƂȂ�ꏊ�������V��ς����~�Ď茳�����Ē��S�����ɏ��X�ɉ�]�����Ȃ���ʐ^2�̂悤�Ȏp���ōi�菉�߂�B �@���߂͖ؒƂ�2�`3��]�Ō����i��Ȃ������Ƃ���ŃV���ȂɎ����ς���l�ȗ͂ŒO�O�ɒ[�܂őŌ����či���Ă����B |

|

�@ |  |

| �}6 | �@ | �ʐ^2 |

|

�@ |  |

| �}7-1 | �@ | �}7-2 |

| �@�ʐ^3�͍i��r���̒n���̏�Ԃ������Ă���B�ʐ^�̂悤�ɂ܂��i���Ă��Ȃ������ɂ́A�Ђ��������A���̂Ђ����ɑŌ����ďd�˂či��ƌ�̉��H�ɂ���Ă��̏ꏊ�ɋT�������s�̌����ƂȂ�̂ŁA�V���Ȃ̑Ō��ʂ̊ۂ������ɂ���ĂЂ���[����d�Ȃ�Ȃ��悤�ɒ��ӂ��Ȃ��珙�X�ɑŌ����A�n���S�̂�[�܂ň�l�ȏ�Ԃɍi�����ڂ̍i��H�����I��B �@�i��H���̏I�������n���S�̂͒ȑł�������Ƌ����g�D�̕ω��ɂ���Č����Ȃ�̂ŁA��H�����Ƃɏē݂����s���đg�D���������Ď��̍i��H�����s���B �@���̂悤�ɍi��E�ē݂��̊e�H���̌J��Ԃ��ɂ���ď��X�ɍi���Ă䂫�]�݂̌`�Ԃɋ߂Â��Ă����B �@�ʐ^4�͂��̊e�i��H���ɂ�����`�Ԃ̕ω������������̂ł���B |

|

�@ |

|

| �ʐ^3 | �@ | �ʐ^4-1 |

|

�@ |

|

| �ʐ^4-2 | �@ | �ʐ^4-3 |

| 5. �ē݂� �@�i����H���s���Βȑł��̂��ߋ����g�D���c�߂��Ă��낭�����Ȃ�A���̂܂܍i����H���s���T��̌����ƂȂ莸�s����B���̂��ߋ��������M�F�܂��̓K�X�o�[�i�[�ɂ����10�`40���ԓK���ȉ��x�ʼn��M�����X�ɗ�p���ċ����g�D���������čĂщ��H�ɓs���̂悢��Ԃɉ����Ď��̍i��H�����s�Ȃ��B�e������̏ē݂����x�͕\���̔@���ł���B�܂����x�̑��肪�o���Ȃ��ꍇ�́A����ŏē݉��x�肵�Ȃ���Ȃ�Ȃ����A��̍|���g�F�A���E�^�J�͒W�g�F�ɂȂ�܂ʼn��M����悢�B�܂��A���~�j���[���͐ԐF�ɂȂ�Ȃ������ɗo����̂ŐԐF���M�̐c�������ɎC�t���āA��������M����Ή��x�̏㏸�ɂ���Ă��̕������ԐF����ÐԐF�E���F�E�����F�ɕω�����B���̍����F�̌���ꂽ�����قړK���ȏē݉��x�ł���B 6. ���`2�\���i�� �@�ʐ^4�\3�܂ōi��ꂽ�玟�ɏ㕔����������֍i�荞���a���k�߂Ă����B�H���"�ւ̎�"�G�����g�p���A�܂����a�����ɏ������Ȃ�Ƃւ̉F�����ł��ȑł����s�\�ɂȂ�̂Ŏʐ^5�̂悤�ȃG����g�p���či��B�i�}8�j �ʐ^6�͍i��E�ē݂��̊e�H���̌J��Ԃ��ɂ��`�Ԃ̕ω������������̂ł���B �@����}�ʂƌ������đ�܂��Ȍ`�ɍi�荞�Ƃ���ŃJ���J�~�Ȃ̐�����������g���Č��a�̈ꕔ�𗧂���点�Ă����B�i�ʐ^6�|4�j�B���̕����͒n���̒[�ň�x�k�߂�ꂽ�����ł��邩�痧����点��ہA�T����Ղ��̂ŐT�d�ɒȑł����s�Ȃ����X�ɗ�����点�Ă����B |

|

||||||||||||||||||||||||||||||

|

| �}8 |

|

�@ |  |

| �ʐ^6-1 | ||

|

||

| �ʐ^6-2 | ||

|

||

| �ʐ^6-3 | ||

|

||

| �ʐ^5 | �@ | �ʐ^6-4 |